随着政策对大气环保要求的提高,相关行业标准也日益严格。《天然气》(gb 17820—2018)规定,一类气总硫含量由原指标≤60 mg/m3下调至≤20 mg/m3;《陆上石油天然气开采工业大气污染物排放标准》(gb 39728—2020)对于硫磺回收装置总规模≥200t/d的二氧化硫排放限值由原指标<960mg/m3下调至<400mg/m3。

随着国家对生态环境愈发重视,高含硫天然气净化行业对产品质量及污染物排放的标准也日益严格。生产过程中的分析和检验更侧重于在线分析仪表的实时监测和预警,以便于净化装置实时调整运行参数,保证生产工作的正常进行。在实际生产中,受进样成分复杂、工况苛刻等多种因素影响,在线分析仪经常存在测量数据不准甚至损坏等问题。以下介绍在线分析仪表在高含硫天然气净化装置中的应用,并通过分析生产过程中在线分析仪表存在的实际问题,提出有效、合理的维护措施。

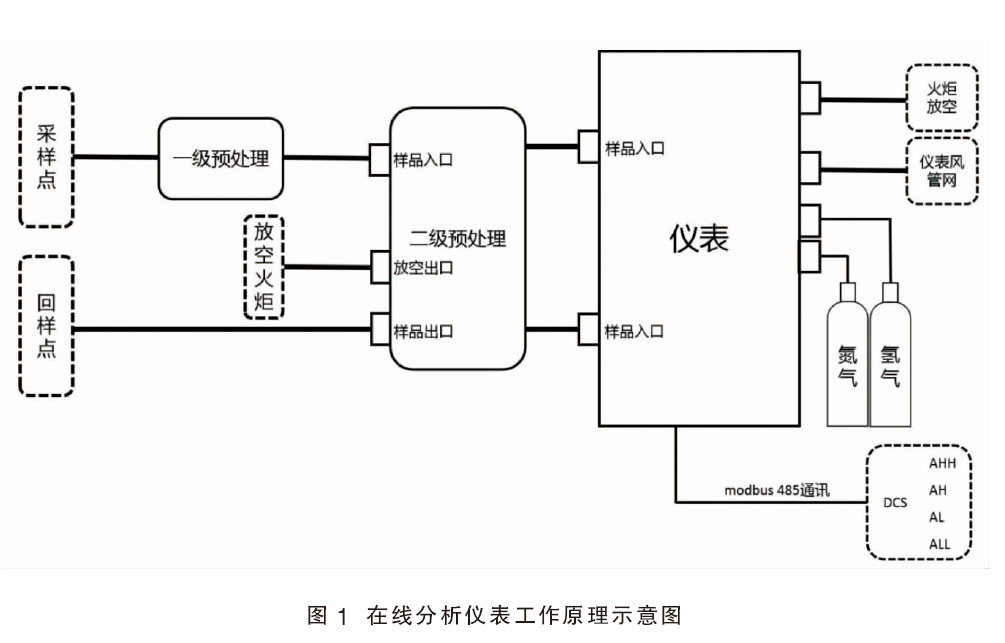

在线分析仪表工作原理

高含硫天然气净化装置使用的在线分析仪表与两极预处理装置共同配置。取样装置从工艺管线中提取待分析样品,经取样管线至仪表一级预处理箱,进行除尘、除水、减压、降温;然后进入二级预处理,经再次降压、除尘、除湿、过滤、微调,将样品控制在适当的进样压力被载气送入仪表。样品经检测器输出所需分析组分浓度大小的电信号,经i/o电路板处理通过信号线缆将测量值对应的4~20ma电流传输至dcs系统,由控制室电脑显示样品的浓度数值(见图1)。通过dcs系统设置样品浓度报警值,以实现预警作用。

高含硫天然气净化装置在线分析仪表的应用

1.调节控制

高含硫天然气净化装置设有硫磺回收单元和尾气处理单元,酸性组分解析后由克劳斯法将所含硫化氢转化为单质硫,过程气中残留的含硫组分经尾气处理单元加氢还原成硫化氢后,进入尾气焚烧炉充分燃烧成二氧化硫经烟囱排入大气。克劳斯法制硫过程中须严格调控燃烧空气和酸性气配比,以提高单质硫的转化率。加氢还原后,过程气中的氢含量也作为辅助判断燃烧空气和酸性气配比的重要依据。

在线硫比值分析仪运用紫外吸收原理,实现过程气中硫化氢和二氧化硫含量的测定,并通过计算转化成数值2h2s-so2(摩尔分数),根据计算结果实现精准调控燃烧空气和酸性气配比。加氢还原的过程气中氢气含量使用热导氢分析仪测定,基于不同气体具有不同的热导率,以及混合气体热导率随其被测成分含量变化这一物理特性,实现氢气含量在线检测。氢气含量可辅助判断燃烧空气和酸性气配比是否合理。

2.质量控制

《天然气》(gb 17820—2018)中对产品天然气硫化氢及总硫含量有明确规定,为避免天然气长输管道中水合物生成净化厂对产品天然气水露点也有明确控制指标。高含硫天然气脱除酸性组分后对所含硫化氢、羰基硫和甲硫醇组分进行测定,确保产品天然气满足国标一类气指标要求。经脱水单元脱除水分后还要对所含水含量进行测定,避免在长输管道高压环境下产生天然气水合物。

在线微量硫分析仪基于紫外分光光谱吸收原理,预处理后样气中硫化物经色谱柱分离为硫化氢、羰基硫和甲硫醇,实现含量测定。微量水分析仪基于石英晶体微平衡测量原理,当石英晶体暴露于气流时,其表面镀层上的吸湿材料吸附或解吸水分,表面质量的变化使石英晶体振荡频率发生变化,水分浓度通过测量晶体振荡频率的变化而被测定出来。通过在线分析仪表实时监测各组分含量,确保产品天然气达标,同时也可起到预警作用,避免产品质量不达标情况发生。

3.环保监测

《陆上石油天然气开采工业大气污染物排放标准》(gb 39728—2020)规定天然气净化厂对于硫磺回收装置总规模≥200t/d的,二氧化硫排放限值为400mg/m3。此外,氮氧化物也是重要的环保监测排放物。采用线烟气检测仪可实现实时跟踪监测烟气中二氧化硫和氮氧化物含量,并通过网络上传至当地政府环境监测部门,确保净化厂烟气达标排放。

由于烟囱为负压,在线烟气检测仪使用plc系统自动控制采样泵将样品抽取至预处理装置。烟气中二氧化硫浓度检测原理基于紫外吸收光谱法,氮氧化物浓度检测原理基于红外吸收光谱法。在线分析仪检测出样品实时浓度单位为ppm,经换算后将浓度单位为mg/m3的所示数值传输至当地政府环境监测部门和dcs系统。

高含硫天然气净化装置在线分析仪表存在的问题

用于高含硫天然气净化装置中的在线分析仪表属于精密仪表,长期运行会导致仪表的备件老化,具有高腐蚀性的高含硫天然气净化环境更会降低备件的使用寿命,进而频繁出现各种故障。这些故障大多出现在仪表运行程序、软件、硬件和信号传输等环节,会导致仪表分析流程中断、数据异常、无法正常启动、显示异常等。

1.零点漂移

安装在有震动环境中的在线仪表,在多年连续不间断运行中,震动可能会导致测量仪器内部的机械部件发生松动或磨损。这种情况下,仪器或传感器的内部元件可能会出现老化或疲劳现象,从而导致零点漂移。除了机械方面的原因,由于温度的变化会影响测量仪器内部的电子元件和机械结构,也会导致零点漂移。除此之外,微量硫分析仪的零气不足、光路污染等问题也可能带来零点漂移问题。这些问题的出现通常是由于设备本身的质量问题,以及运行长时间太长或使用过程的外界环境因素问题。为此,需要采取相应的措施来维护和更新仪表,以确保其正常运行并获得准确的监测数据。

2.控制程序故障

在线分析仪表长期连续运行,控制程序可能因参数设置不当、卡件损坏、运行程序卡顿等造成程序故障,主要表现为程序掉线、数据卡顿、分析流程中断,这会导致监测数据异常。为解决这一问题,仪表维护人员需要根据实际情况选择合适的方法和技术对仪表进行维修,包括程序断电、重启、数据校正、软件重装等,以确保仪表恢复正常运行并获得准确的监测数据。

3.进样异常

在线仪表进样流程中,如果出现装置泄漏、样气脏污、探头故障、管线堵塞或积水、过滤器故障等情形,不仅会影响样气的准确分析,还会对整个分析系统产生负面影响,严重时分析仪表核心部件如色谱柱、检测器等会直接报废。这不仅影响数据的及时性,更换核心部件还会产生高昂的费用。所以为确保数据的准确性,以及分析仪表的完好性,需日常维护人员定期巡检检查和维护在线仪表进样流程,及时发现并解决潜在的问题。

高含硫天然气净化装置在线分析仪表维护措施

1.加强日常巡检及维护力度

为确保在线分析仪表的安全平稳运转,天然气净化厂的仪表运维人员必须对仪表进行日常巡检和维护保养,以此来预防或减少仪表故障问题的产生,从而确保生产过程的准确性和连续性。首先,需要制定发布详细的巡检方案,包括巡检时间、巡检路线、巡检内容、巡检人员等,确保及时掌握仪表的日常运行状态。其次,根据仪表的使用情况和故障历史,在维护保养中摸清规律,增加关键仪表巡检维护频次,及时发现并处理潜在问题,防止故障的发生。最后,要强化质量维护,在进行日常巡检和维护时,要严格按照操作规程进行,确保维护的质量和效果。

2.提高仪表运维及管理人员专业技能

在线分析仪表运维人员必须具有较高的专业素质,具备一定的化学、光学、物理学、电学知识,以及一定的英语水平。为充分发挥在线分析仪表的功能作用,必须建立一支高水准的运维管理团队。首先要加强技能培训,定期组织技能学习,包括基础理论、实践操作等,使仪表运维及管理人员能够熟练掌握在线分析仪表的采用标准、设备结构、分析原理、操作维护方法。其次必须对仪表运维及管理人员进行资格认证,确保其具备必要的专业知识和技能,并进行经常性的技能考核,尤其是和环保相关的仪表必须持证操作,保证在线分析仪表的管理和维护水平。最后要持续开展仪表运维及管理人员之间的经验交流,分享各自的经验和技巧,提高整体专业水平。

3.提高设备管理水平

在线分析仪表设备都有一定的使用年限,并且许多元件在达到寿命后会出现老化现象。例如,微量硫分析仪中的光源组件、过滤器,cems中的测量光池、转化炉、氧探头等元件都需要定期更换。而仪表备件的价格普遍较高,导致仪表运行成本增加。因此,需要提高设备管理水平以确保仪表的正常稳定运行。首先为每台在线分析仪表建立设备档案,记录其使用情况、维修历史、性能参数等信息,以便对设备进行全面了解和管理。其次实施预防性维护,根据设备的运行情况和历史数据,制定预防性维护计划,包括定期更换易损件、进行预防性检修等,以延长设备的使用寿命和减少故障率。最后在充分了解仪表相关组件的使用寿命和更换周期的前提下,根据实际情况准备足量的仪表备件,有计划地对仪表实施维护,确保仪表正常运行。

4.持续开展设备优化

对于分析仪表现场频繁出现的同类问题,需要管理人员带领运维人员持续开展技术攻关,通过改造分析仪表的预处理,优化分析流程,探讨重新布置取样点位的可能性等方法,降低分析的故障率,提高分析仪表的数据准确率。同时,针对已落后的的技术或者维修高昂的设备,积极寻找新技术、新设备,以及维护更方便的设备,提高经济效益及分析数据的稳定。

总结

随着石化行业的持续发展,先进的自动化、智能化控制要求在不断提升,在线分析仪表因实时性、高精度、连续性、可靠性、易用性、可扩展性和适应性等优点应用日益广泛,成为化工生产中不可或缺的重要设备之一,其稳定运行是企业持续发展和提升竞争力的关键因素之一。在高含硫天然气净化装置中充分发挥在线分析仪表的作用,离不开有效的运维管理。通过优化运维管理,充分发挥分析仪表的性能优势,不仅可以提高生产效率和质量,还可以降低运营成本和维护工作量,从而提高企业的整体经济效益。